成功案例

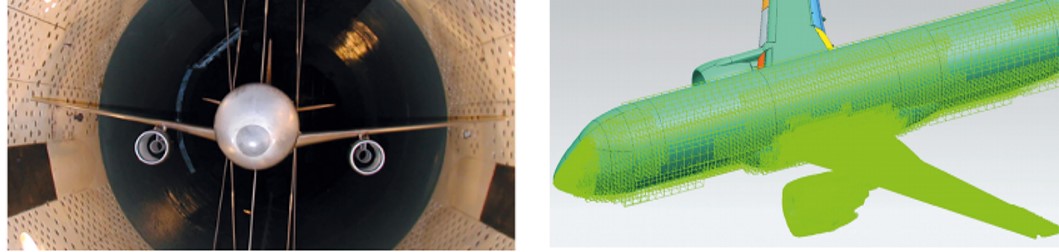

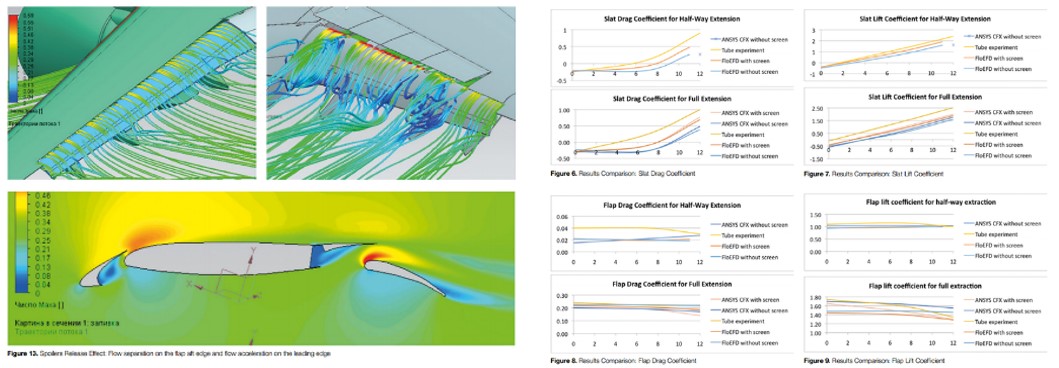

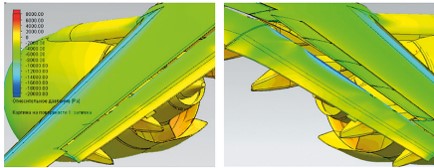

为了解决这些问题,Irkut转而选择CFD作为替代方法。作为其中的一部分,需要验证CFD工具的使用情况,测试的工具包括Mentor Graphics的FloEFD和Ansys的CFX。验证这些工具的标准是:

- 获得接近风洞实验的计算结果

- 为飞行模式和配置提供负载,这些负载在实验过程中未经过测试

- 比较有或没有地面效应模拟屏蔽的解决方案

- 将FloEFD结果与使用CFX获得的加载数据进行比较

是一家位于俄罗斯伊尔库茨克的航空工业公司,是俄罗斯联合航空制造公司的成员。伊尔库特集团除了生产Su-30系列战斗机外,还设计制造雅克-130教练机及Be-200飞艇,并于2009年开启伊尔库特MC-21双引擎民航机的研发制造工作。

在NX CAD软体中使用FloEFD模拟组态配置,无需汇出/汇入几何图形。

"软体具有自动网格划分、分析专案配置导引和集成后处理等功能"

『FloEFD不必进行手动网格划分,可以在CFD阶段节省大量时间』

基于嵌入式且高度集成到CATIA,所以使用FloEFD的效率可以超过其他软体两倍,同时将分析工具进一步整合到设计流程中。

挑戰:

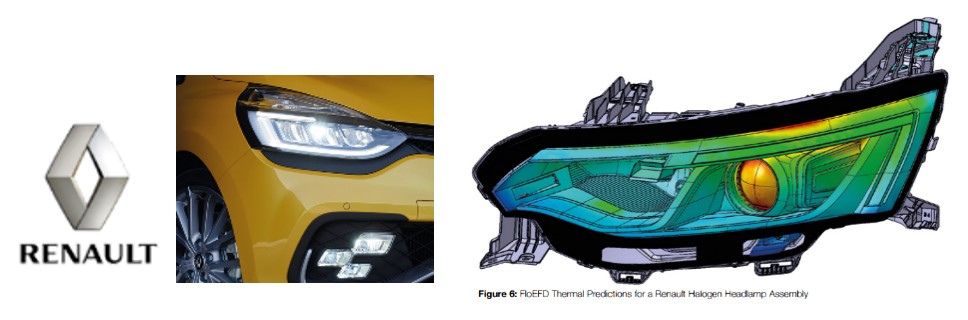

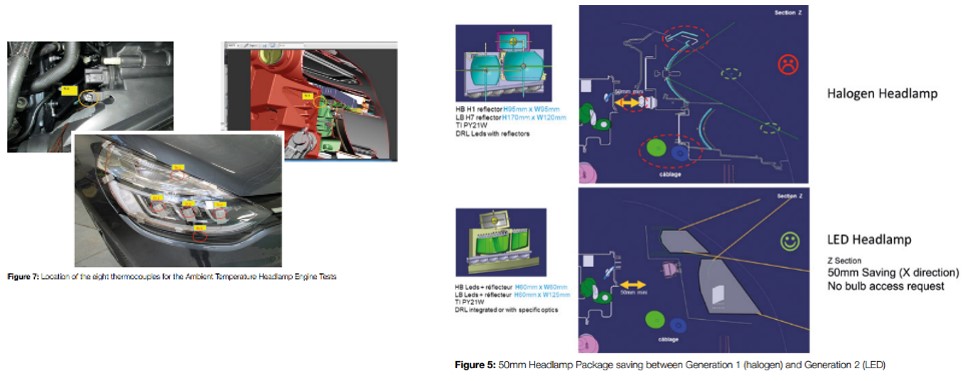

从2012年的卤素车灯转向2014年的LED车灯,整体成本增加了四倍。雷诺汽车需要削减第二代车头灯进化的成本。

解决方案:

随着LED的散热技术的改进,设计部门能够增加LED电流,增加结点温度(junction temperature)最高使用量以及较低环境温度下的通量降额(Flux Derating)。通过相关的散热器设计,设计部门可以藉由详细的热流模拟分析获得更好的结点温度和降额管理效益。

获益:

就整体前照灯封装尺寸而言,雷诺汽车设计团队使用FloEFD设计出更好的车灯空间,第二代LED前照灯比第一代卤素前照灯节省了50mm深度空间。

软体方案/服务

FloEFD

泰金宝东莞精密引进工业4.0专业的模具生产管理系统AMD,先后承接众多客户新机种模具制作,得到客户一致满意与认可。

#数位化工厂产线分析

#MCD机电一体化模拟

#ALM应用程式生命周期管理

#NX客制开发整合

西门子白金代理商-睿志科技

欢迎洽询: (台北)02-85228318 | (台中)04-22520698 | (台南)06-2828383

智慧生产线具有弹性的制造流程,可在一条生产线上处理不同的工件和工序,从而实现了换模换线零损失的目标,即使一件也能生产!透过联网,生产线的状况可以通过东台TLM系统提供即时的数据给您。

软体方案/服务

Tecnomatix

#Siemens Plant Simulation

#Siemens Process

#Smart production line

#数位化工厂产线分析

#MCD机电一体化模拟

#ALM应用程式生命周期管理

#NX客制开发整合

#西门子白金代理商

.

睿志科技欢迎洽询: (台北)02-85228318 | (台中)04-22520698 | (台南)06-2828383

由于COVID-19全球口罩的需求正在增加,为响应对口罩的紧迫需求,高侨自动化透过产学合作开发创新口罩。西门子协同睿志科技为客户提供了MCD和TIA技术,利用数位双胞胎(Digital Twin)与虚拟和现实技术集成,对整生产线进行仿真,可视化,分析和优化,提供全面的数字化解决方案并优化生产线性能进而成功运用混线生产,达到了50%的更高生产率,并在此关键时间内为支持COVID-19预防的口罩批量生产做出了贡献。

解决方案/服务说明:

- 为客户提供了MCD和TIA技术,以利用Digital Twin与虚拟和现实技术集成,并能够对整个生产线进行仿真,可视化,分析和优化。

- 提供了软件和软件的集成 具有高端运动控制器的硬件,包括S7-1515T,S7-1200,V90驱动器和电机以及移动面板。

- 西门子运动技术协助将面膜成型,涂胶机和包装机集成到一台整机中,以减少空间和工程复杂性。

客户利益:

- 通过实施西门子运动控制器可以减少机器的工程时间。

- Tera Autotech Corporation可以在产品上线之前利用Digital Twin来模拟应用程序,并确保生产精度。

- 可靠的解决方案以及优化的自动化系统使客户能够预测生产线的性能。

软体方案/服务

NX/MCD/TIA

东台藉由应用多年设备开发设计的经验,打造「机车引擎箱盖智慧弹性生产线」,透过睿志科技运用Tecnomatix 等先进数位软体应用智慧化技术(包含感测器、物联网、大数据、虚实整合、数位化管理等),来建构单机、整线生产模拟系统及零件智慧加工平台,达到生产资讯可视化、预兆诊断、自动排程、弹性生产等智慧功能,应用智慧化技术及功能,使加工产线可弹性生产3机种6部件、换线调校时间由3小时缩短至3分钟以内,满足现有、潜在客户需求。

并结合光阳公司本身的供应链资讯系统,于路竹厂建置曲轴智慧加工生产线,达成少量多样、客制化新生产模式,产能估提升29%,搭配资源规划系统(ERP),也可望让供应商准时交货率提升至95.9%,借此达成少量多样,甚至客制化的新生产模式。

软体方案/服务

NX/Tecnomatix

睿志科技是西门子位于台湾的智能专家认证 Smart Expert 解决方案合作伙伴,专门从事 NX CAM。

东台精机是他们的长期客户之一,是一家工业机械制造商,年收入超过3.45亿美元,拥有760名员工。

他们长期在系统工程和机电一体化领域面临挑战,期许成为汽车行业的系统集成商,并扩大其产品组合,包括PCB机和激光机。但是,每当他们在物理机器平台中遇到跨系统集成时,这都是非常耗时的,并且会对他们的客户交付时间产生负面影响。

另一个问题是,例如,在将计算机数控(CNC)机器设备交付给客户后出现产品相关的问题时,每个产品线专家都必须出差到客户以解决问题。

仿真软件可远程测试条件,减少出差和停机时间

作为 NX CAM Smart Expert 合作伙伴,睿志科技在单工位机器动作中使用 NX CAM 来模拟条件,以了解计划的生产是否符合客户的需求,并可以快速估算出更准确的要求。他们还可以与 Tecnomatix 工厂模拟一起,为生产线工厂提出替代方案,以适应估计的产能并预测任何生产瓶颈。

借助 Tecnomatix 过程仿真来模拟整个生产线动作的合理性,如果机器动作出现问题,工程师可以修改软件的设计,以减少实际机器装配的调整成本。这项新功能为其业务绩效做出了贡献,并增加了订单和收入。

东台精机身为台湾汽车行业的领导者。目前,尚未有业者在工业机械行业和东台精机一样使用仿真软件。

软体方案/服务

NX/Tecnomatix

使每天允许的使用量增加了300%

成功秘诀

遵循严格的测试程序以获得经过充分验证的组件设计

使用Simcenter硬件和软件进行无缝的测试准备,执行和结果分析

结果

经过验证的组件设计,带来更高的耐用性和更高的质量

促进了减振技术的发展,使拆除锤的每日允许使用量增加了300%

快速验证工具并符合相关的振动标准

在所有测试阶段均已实施最佳实践

软体方案/服务

Simcenter

请点击西门子官方成功案例

Hilti

自1941年成立以来,Hilti已从一家小型家族企业发展成为一家全球企业,并为全球建筑和能源行业提供技术领先的产品,系统,软件和服务。它的总部位于列支敦士登的沙恩,在120多个国家/地区拥有近30,000名员工

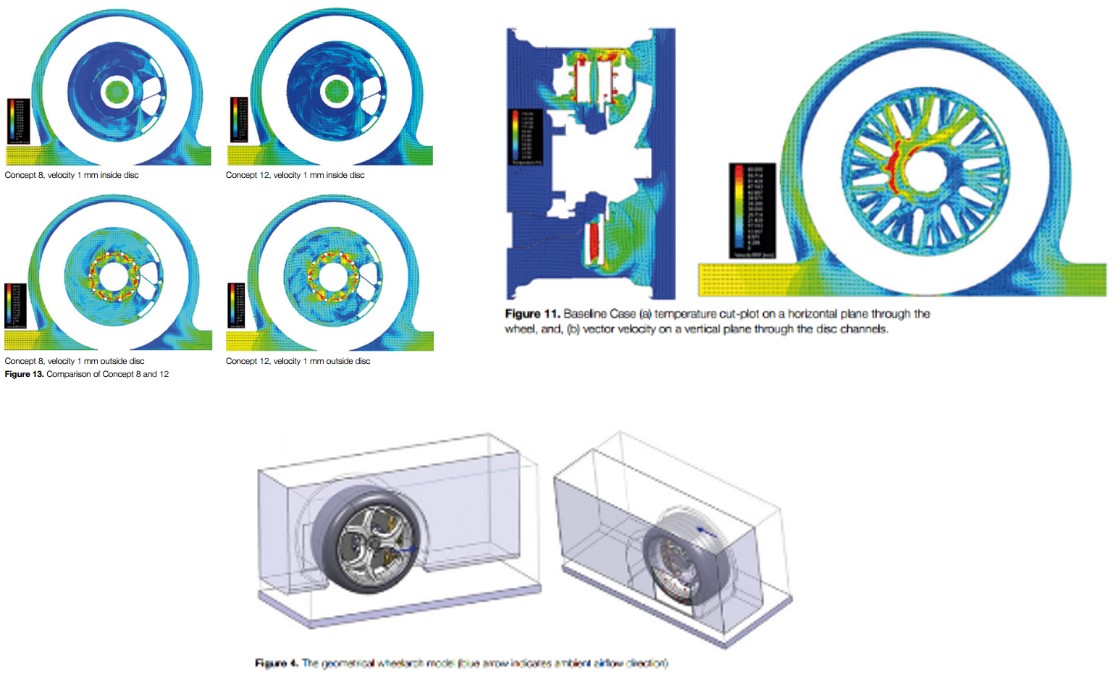

大型工业厂房中需要提高效率并降低冷却风扇的噪音高达33英尺的风扇使空气穿过气田或油田冷却系统内部的线圈束。可能需要数十甚至数百个风扇系统来冷却天然气或机油,以及兆瓦级的电力来运行这些风扇。风扇噪声与成本问题同样重要-大型工厂必须遵守严格的噪声法规。传统上使用的风扇可提供约50%的最大效率。如果效率可以提高到80%或更高,将会发生什么?更少的风扇可以以更少的能量,更少的噪音和更低的运营成本完成相同的工作。 Bronswerk Heat Transfer BV的设计工程团队着手创建新一代风冷冷却系统,该系统将解决古老的问题。

成功的关键

FloEFD使得物理测量无法实现的分析和验证他们选择了FloEFD(一种经过验证的并发3D计算流体动力学(CFD)工具集)进行设计更新的分析和验证。他们使用CFD工具和物理测量来表征大型风冷冷却系统的行为,尤其是空气动力学特性。他们发现,由于物理约束,海森堡原理和其他因素,并发差价合约通常可以生成无法通过测量获得的数据。

结果

基于Whizz-Wheel的冷却系统打破了行业纪录,他们开发的新的Bronswerk冷却解决方案包括风扇和外壳,这些技术从燃气轮机,飞机机翼获得了技术提示,并提供了自有的创造力。这些创意触觉的实用性已通过FloEFD进行了快速而准确的验证。除了纯粹的定量输出外,CFD模拟还帮助他们探索大胆的想法,而不会冒项目预算和进度表的风险。物理测量对于项目的成功至关重要,但无法在每种情况下都能提供所需的数据。通过仿真,他们能够查看流场中的静压力分布并获得有关总压力的信息,这是系统中熵的直接度量。总压力的损失就是能量的损失,FloEFD提供了损失所在的彩色图片。基于Whizz-Wheel的冷却系统现在在能效,降低噪音和减轻重量方面打破了所有行业记录。

软体方案/服务

Simcenter FloEFD

请点击西门子官方成功案例

BRONSWERK HEAT TRANSFER BV

专业从事热交换器和冷凝器,风冷冷却器以及综合系统的设计和生产。 Bronswerk Heat Transfer BV在荷兰(Nijkerk),捷克共和国(BenešovnadPloučnicí)和俄罗斯(Moscow)设有办事处,共有大约300名员工。 Bronswerk成立于1940年,设计,生产和交付(壳管式)热交换器,冷却设备,Aframe冷凝器,风冷冷却器(ACC)和风扇的工业系统。 Bronswerk为全球的过程冷却系统提供并提供维护服务。 Bronswerk致力于解决热交换器问题的高质量创新解决方案。

挑战

产品开发周期长

昂贵且耗时的工具管理

缺乏最新的3D设计技术

成功的关键

使用最新的3D设计软件加速生产

通过分步工具设计自动化来改善流程

减少新产品开发时间

结果

加快产品开发,提高竞争优势

准时交付减少了70%的时间

生产率提高了60%

节省成本85%

软体方案/服务

NX CAD

请点击西门子官方成功案例

印度工业公司

Industrias del Recambio印度公司是汽车零部件供应方面的全球领导者,专注于控制臂,钣金制造,冲压件以及工具和模具的生产。通过ISO / TS 16949认证的公司在钦奈Oragadam的汽车制造中心运营。

挑战

制造企业希望在一条生产线上填充和包装不同产品和形式

成功的关键

在报价阶段早期树立客户对其应用程式的信心

从周期速度、产出等角度确定是否能够满足客户需求

结果

为化妆品行业开发了灵活的包装机械

支持不同学科的工程师同时开展专案,将开发时间缩短高达 30%

通过重用资料能够更加高效地设计运输解决方案

软体方案/服务

NX MCD

请点击西门子官方成功案例

Festo

一个家族企业,总部位于德国埃斯林根,是一家全球性的工厂和流程自动化领先企业。公司为全世界超过 30 万客户提供电气和气动系统的自动化解决方案。公司员工总数约为 18,700 人,年收入 26.4 亿欧元,一直致力于不断提高客户生产效率和竞争力。